Изостатическое прессование представляет процесс, при котором наблюдается всестороннее равномерное сжатие материала. Из порошков формируются детали и заготовки, которые в дальнейшем обрабатываются под давлением. Прессование может быть холодным (в жидкой среде) или горячим (в газовой среде) в зависимости от условий среды, которая передает давление.

Содержание:

- Суть изостатического прессования

- Устройство изостатических прессов

- Принцип действия прессов изостатического прессования

- Производители изостатических прессов

- Преимущества горячего прессования

- Применение прессов изостатического прессования

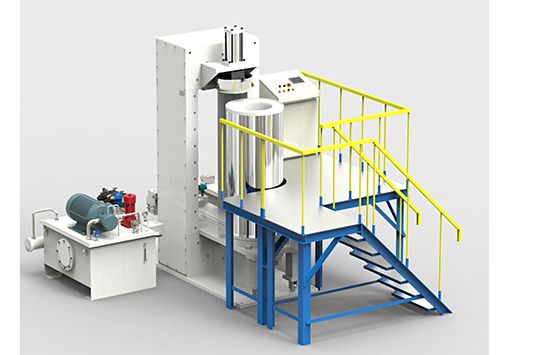

Изостатическое прессование осуществляется при помощи специального оборудования – изостатических прессов. Это устройство, в котором возможно распределение изостатического (равного во всех направлениях) давления через разные среды, которые воздействуют на материал.

Суть изостатического прессования

Прессы изостатического прессования применяются для всестороннего равномерного сжатия порошков с целью получения деталей и заготовок. Первоначальный объем материала меняется, изделие получает более компактную форму.

Суть изостатического прессования

Процесс происходит благодаря уменьшению пустот между фракциями и за счет пластической деформации каждой крупинки порошка. Для каждого материала значения давления, температуры и продолжительность выдержки отличаются.

Изделие имеет равномерную плотность и текстуру. Материал получается довольно прочным и не разрушается при последующей обработке.

Устройство изостатических прессов

Для проведения изостатического прессования необходимо оборудование высокого давления, где создается давление сжатого инертного газа, воздействующее либо непосредственно на объект, либо на капсулу, заполненную обрабатываемым порошком.

Устройство изостатических прессов

Оборудование включает такие конструктивные элементы:

- Рабочая камера. Выполнена из качественной стали, также упрочняется предварительно напряженной намоткой, что позволяет реализовать внутри высокое давление (более 2000 атмосфер). Внутри камеры находится печь и теплоизоляционная система.

- Ярмо. Также покрыто намоткой, аналогичной той, что на рабочей камере. Здесь она необходима для обеспечения жесткого положения верхней и нижней пробки.

- Трубопровод. По нему поступает газ, который проникает в рабочую камеру через нижнюю пробку ярма.

- Капсулы для формования порошка. Это тонкие металлические оболочки различной формы – от них зависит форма полученного изделия. Также могут применяться керамические капсулы, которые готовятся по выплавляемым моделям.

Конструкция изостатических прессов может отличаться. Крышка может удерживаться благодаря резьбе в сосуде или при помощи наружной рамы.

В изостатическом прессе могут использоваться печи разных типов. Они отличаются материалами изготовления, поэтому их условия работы различны:

- Многоцелевая графитовая печь. Все важные детали выполнены из графита, что обеспечивает длительный срок службы, гибкость диапазона температур и давления. Ее можно эксплуатировать при температурах 1750-2000 градусов Цельсия. Может работать в условиях вакуума и при давлении до 320 МПа. Печь быстро прогревается, поэтому циклы обработки длятся недолго.

- Молибденовая печь. Рассчитана на работу при температурах до 1400 градусов Цельсия. Высокая мощность оборудования обеспечивает быстрое время прогрева. Это самый распространенный тип печей для горячего изостатического прессования.

Также прессы оснащаются вспомогательными системами – вакуумной, газовой, охлаждения.

Принцип действия прессов изостатического прессования

Принцип работы изостатических прессов основан на высокотемпературном равномерном сжатии порошкообразных материалов для получения более компактного конечного изделия. Методика горячего прессования позволяет получить изделия простой формы, которые будут подвергаться дальнейшей обработке. Также могут быть сразу получены заготовки сложной формы.

Принцип действия прессов изостатического прессования

Наиболее распространенным типом изостатических прессов является такой, при котором нагревательный элемент находится внутри рабочей камеры, а крышка держится за счет внешней силовой рамы. В таком оборудовании создаются высокие давление и температура, оно легко в эксплуатации – изделие для обработки беспрепятственно загружается и выгружается из рабочей камеры.

Процесс прессования в таком устройстве выполняется в несколько этапов:

- Порошкообразный материал засыпается в капсулу для капсулирования, после чего осуществляется виброуплотнение.

- Рабочая камера заполняется инертным газом. Затем включается компрессор, который повышает давление внутри.

- Включается нагревательный элемент, и температура внутри камеры повышается до необходимых значений.

- Капсула откачивается при температуре 300-500 градусов Цельсия. Затем герметично заваривается. Важно, чтобы инертного газа не оставалось внутри капсулы – это может привести к образованию газовой пористости материала.

- Капсула деформируется, а порошок уплотняется, образуя однотропную деталь. По окончании прессования капсульный слой удаляется механической или химической обработкой.

Прессование порошков жаропрочных сплавов может происходить при температуре до 1500 градусов Цельсия и давлении 200 МПа.

Производители изостатических прессов

Производители изостатических прессов

Вот список лучших производителей изостатических прессов:

- AVURE. Шведская компания, выпускающая оборудование серии Quintus. Производит качественные прессы, которые эксплуатируются уже долгие годы по всему миру. Выпускает запасные детали, что гарантирует ремонтоспособность изделий.

- American Isostatic Presse. Американская компания, выпускающая прессы для горячего и холодного изостатического прессования. Выпускает оборудование для лабораторного и промышленно применения.

- Промэнерголаб. Российская компания, производящая химические реакторы, системы подачи реагентов, изостатические прессы и прочее оборудование, а также запчасти к нему.

Такое оборудование производят и другие фирмы – ЦЭЛТ, SXKYYC, ЗАО ПК «СтанкоПресс» и прочие.

Преимущества прессования

Изостатическое прессование в отличие от других методов, ограничивает порошок гибкой мембраной, которая является своеобразным барьером между порошком и средой, окружающей его. Это обеспечивает равномерное прессование всей порошковой массы, благодаря чему наблюдается равномерное распределение плотности конечного продукта.

Преимущества прессования

Проведение прессования изостатическими прессами дает следующие преимущества:

- Конечный продукт сохраняет мелкозернистую структуру, имеет равномерную плотность и высокую прочность. При этом пористость отсутствует, повышается износостойкость материала.

- В процессе обработки снижается вероятность неоднородности, характерной для заготовок, образуемых при обычном литье.

- Практически полностью исключается усадка материала и появление трещин во внутренней структуре в процессе остывания.

- Происходит почти стопроцентное уплотнение, при этом изначальный объем материала почти не теряется.

- Изделия получаются высокого качества, требуется их минимальная последующая обработка.

- В процессе обработки может быть получено изделие любой формы. Также можно изготовить сложные конструкции с внутренними полостями.

Все вышеперечисленные преимущества обуславливают широкое применение изостатических прессов в разных сферах промышленности.

Применение прессов изостатического прессования

Применение прессов изостатического прессования

Изостатическое прессование применяется для:

- Обработки отливок. После проведения такого процесса уменьшается или полностью устраняется пористость изделий, удаляются газы из материала. Повышаются механические свойства – вязкость, прочность и другие.

- Прессования порошковых материалов. Спекание заготовок происходит при определенных значениях давления и температуры, которые подбираются отдельно для каждого материала.

- Диффузной сварки элементов. Во время процесса осуществляется соединение твердых деталей посредством их сжатия. Это становится возможным благодаря микропластическим деформациям на несколько процентов.

- Модифицирования поверхности посредством применения реакционных газовых сред. На основании результатов изостатического прессования разрабатываются технологии азотирования, нитроцементации и цементации.

Такое оборудование применяется для формования керамических и композиционных материалов, при производстве режущих инструментов, протезов, в процессе утилизации отходов.